鋁材質排針與鍍金材質排針使用的優劣問題概述!

在電子連接器技術領域,排針作為電路板間信號與電力傳輸的核心組件,其材質選擇直接影響設備的整體性能和可靠性。鋁材質排針與鍍金材質排針作為兩種主流解決方案,分別代表成本效益導向和高性能導向的設計哲學。隨著5G通信、新能源汽車等行業的快速發展,對連接器的導電穩定性、環境適應性和長期可靠性提出了更高要求。本文鑫鵬博電子將從材料特性、工藝參數、應用場景及成本效益四個方面去分析兩種材質排針的技術差異,為工程選型提供科學依據。

鋁材質排針的技術特性:

鋁材質排針憑借其獨特的物理化學特性在特定應用場景中占據重要地位。其核心優勢主要體現在三個方面:首先,鋁的密度僅為2.7g/cm3,約為銅的1/3,這種輕量化特性使其在航空航天、便攜式設備等對重量敏感領域具有顯著優勢。其次,通過陽極氧化處理形成的致密氧化膜(Al?O?)可有效提升耐腐蝕性,在濕度≤85%的常規環境中能保持長期穩定性。最后,鋁材的成本優勢突出,當前市場價格僅為銅材的1/4左右,在大規模量產場景中可顯著降低BOM成本。

然而,鋁材質排針也存在明顯技術局限。其導電率(61% IACS)僅為銅的60%,在傳輸高頻信號時會產生更嚴重的趨膚效應,導致信號衰減增加。機械性能方面,純鋁的硬度僅25-35HB,在振動環境中容易出現微動磨損,需通過鍍鎳等表面處理工藝提升耐磨性。典型應用案例包括:新能源汽車電池包內部的模組連接(采用鍍鎳鋁排)、消費電子設備的內部連接等中低端場景。值得注意的是,當工作電流超過50A時,鋁排針的溫升問題會顯著加劇,需配合散熱設計使用。

鍍金材質排針的技術特性:

鍍金材質排針在高可靠性電子連接領域展現出無可替代的技術優勢。其核心價值首先體現在卓越的電氣性能上:金鍍層(純度≥99.99%)的電阻率低至2.44×10??Ω?m,接觸電阻可長期穩定在1mΩ以下,特別適用于傳輸頻率≥1GHz的高速信號場景。其次,金具有極強的化學惰性,1.27μm鍍金層在鹽霧測試中可承受500小時無銹蝕,在含有硫化物、氯離子的惡劣環境中仍能保持穩定接觸。此外,鍍金層的硬度可達90-200HV(視合金成分而定),插拔壽命超過5000次,遠高于普通鍍層材料。

鍍金排針的典型應用集中在三大領域:航空航天電子設備(需承受-55℃~125℃溫度循環)、醫療植入器械(要求生物相容性)以及高頻通信基站(需保證信號完整性)。值得注意的是,鍍金工藝存在兩個主要限制因素:首先,金材料成本高昂,鍍金工序可能占連接器總成本的15-40%,在消費電子等價格敏感領域缺乏競爭力;其次,純金鍍層(厚度<0.5μm)的耐磨性不足,需采用金鈷合金等復合鍍層來提升機械性能。當前技術發展趨勢顯示,選擇性局部鍍金(僅接觸區域鍍厚金)可降低30%成本而不影響核心性能。

鋁材質排針與鍍金材質排針使用的性能對比與選型建議:

鋁排針與鍍金排針在關鍵性能指標上呈現顯著差異。電氣性能方面,鍍金排針的接觸電阻可穩定在1mΩ以下,而鋁排針的接觸電阻通常高出5-8倍,這種差異在高頻信號傳輸中會導致更嚴重的信號衰減。環境適應性測試顯示,鍍金層在鹽霧環境中可保持500小時無腐蝕,而鋁排針即使經過陽極氧化處理,其耐鹽霧時間也僅能達到200小時左右。機械性能對比中,鍍硬金排針的耐磨次數超過5000次,而普通鋁排針在振動測試中2000次插拔后即出現明顯磨損。

選型決策需遵循三維評估原則:首先考慮電氣需求,對于傳輸頻率≥1GHz或接觸電阻要求<3mΩ的場景,必須選用鍍金排針;其次評估環境條件,在濕度>85%或存在化學腐蝕的環境中,鍍金方案能顯著提升可靠性;最后進行成本核算,當產品生命周期成本(LCC)中維護費用占比超過30%時,鍍金排針的全周期成本反而更具優勢。

典型誤判案例包括:在新能源汽車BMS系統中誤用普通鋁排針導致接觸不良,或在消費電子中過度使用鍍金排針造成成本浪費。當前技術發展趨勢顯示,鋁排針通過鍍鎳-鍍金復合處理可兼顧成本與性能,而鍍金工藝則向局部增厚、合金化方向發展以優化性價比。

同類文章排行

- 鋁材質排針與鍍金材質排針使用的優劣問題概述!

- VGA接口與排針連接器的正確連接方法分享!

- 國內電子連接器加工廠家的發展現狀分析!

- 中國電子連接器廠家的選擇妙招分享!

- 5G電子設備的快速發展對連接器提出哪些設計要求!

- 混合型d-sub連接器的設計特點與注意事項!

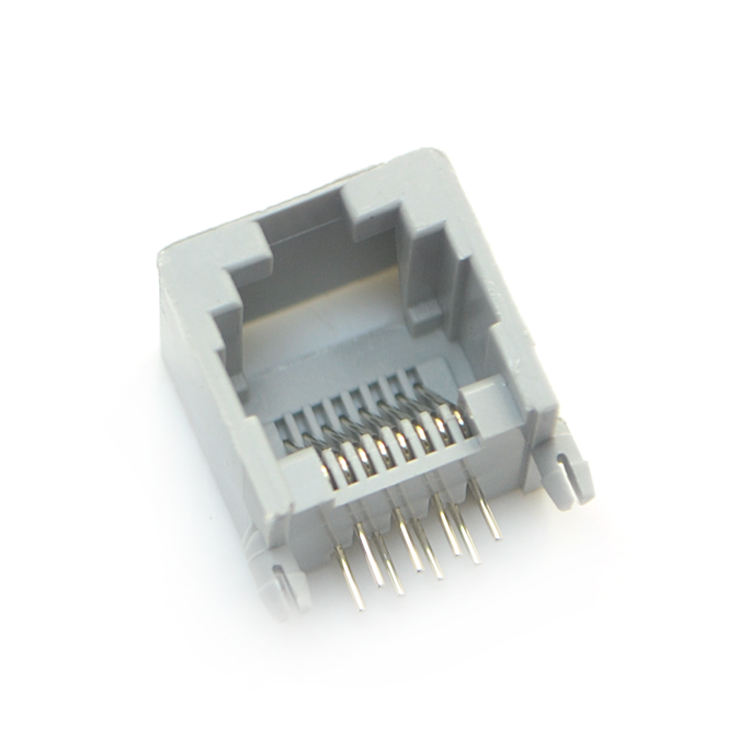

- RJ45水晶頭的規格類型與應用領域講解!

- RJ45網口連接器在通信設備市場的發展趨勢講解!

- SMT排針連接器的設計檢驗標準講解!

- SMT排針連接器在電子設備的安裝注意事項講解!

最新資訊文章

您的瀏覽歷史