汽車連接器耐溫性能的設計規范講解!

隨著新能源汽車對800V高壓平臺和智能駕駛系統的普及,汽車連接器的工作溫度范圍已擴展至-40℃~150℃(局部瞬時溫度可達200℃)。耐溫性能直接影響接觸電阻穩定性、材料老化速率及密封可靠性,本文鑫鵬博電子基于ISO 16750-4、USCAR-2等標準,從汽車連接器的材料選型、結構設計到驗證方法去提出可靠的汽車連接器耐溫性能解決方案。

一、汽車連接器耐溫性能設計的溫度范圍分級設計規范

1. 常規工況區:

●環境溫度:-40℃~125℃(持續工作)

●材料要求:端子采用C5191磷青銅,絕緣體選用PA66+GF30

2. 高溫熱點區:

●電池包/電機周邊:150℃(持續)

●特殊處理:LCP絕緣體+鍍銀端子(Ag≥3μm)

二、汽車連接器耐溫性能設計的材料熱穩定性要求

1. 金屬部件:

●線束端子:鍍層需通過300℃/1000h熱老化試驗

●殼體材料:鋁合金ADC12需T6熱處理,熱變形溫度≥200℃

2. 非金屬部件:

●密封圈:硅橡膠(VMQ)耐溫范圍-60℃~200℃

●塑膠件:CTI值≥600V(避免高溫爬電)

三、汽車連接器耐溫性能設計的熱機械設計準則

1. 熱膨脹補償:

●端子設計預留0.2mm熱膨脹余量(按ΔL=αLΔT計算)

●采用波紋管結構吸收形變(允許位移≥1.5mm)

2. 散熱優化:

●大電流連接器增加散熱翅片(表面積提升30%以上)

●導熱界面材料選用硅脂(熱導率≥3W/m?K)

四、汽車連接器耐溫性能設計的驗證測試體系

1.高溫存儲測試:

根據ISO 16750-4的行業指標為標準,判定指標為接觸電阻變化率<10%。

2.溫度循環:

根據USCAR-2的行業指標為標準,判定指標為密封性失效次數≤0。

3.熱沖擊:

根據GMW3172的行業指標為標準,判定指標為材料無裂紋/分層。

五、汽車連接器耐溫性能設計的典型失效對策

1.端子松弛:采用雙彈簧結構(保持力≥50N@150℃)

2.塑膠脆化:添加10%玻纖增強(沖擊強度≥15kJ/m2)

3.密封失效:引入O型圈+密封膠雙冗余設計

總結:本規范通過材料-結構-工藝的協同設計,實現了汽車連接器在全溫度域下的可靠性保障。建議結合具體車型的熱場仿真數據(如FloTHERM分析結果)進行針對性優化,同時關注新材料如PEEK在超高溫連接器中的應用潛力。

同類文章排行

- 汽車連接器耐溫性能的設計規范講解!

- 車載USB連接器的材料選型考慮要點薦讀!

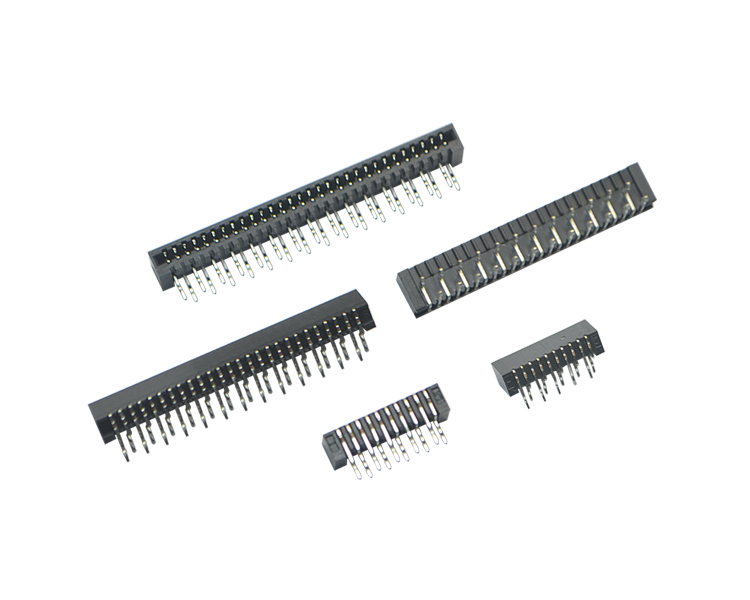

- 連接器采用SMT貼裝式的注意事項分享!

- 后鎖式FPC連接器的四個安裝工藝標準講解!

- 新型航空設備連接器的六點設計規范標準!

- 一文讀懂FPC連接器針腳起翹的常見原因!

- FPC連接器封裝不規范導致的五個不良問題講解!

- FPC連接器在醫療領域的應用優勢講解!

- FPC連接器在智能電子市場未來技術發展趨勢的預測!

- 2025年連接器在醫療行業的技術設計挑戰分析!

最新資訊文章

您的瀏覽歷史