電子線束在電器玩具領域的發展挑戰詳解!

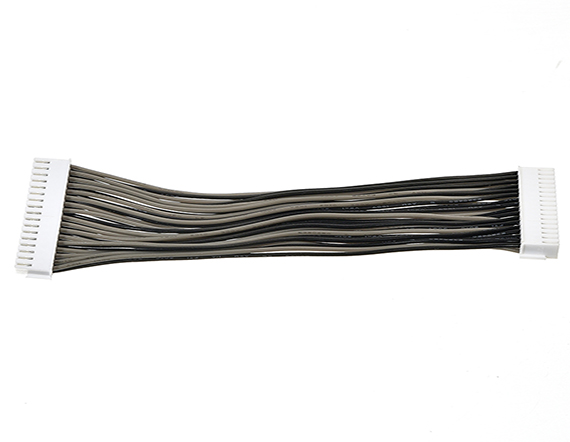

隨著智能玩具市場的快速擴張,電子線束作為連接各功能模塊的核心組件,其重要性日益凸顯。從會說話的玩偶到編程機器人,現代電器玩具對電子線束提出了輕量化、高可靠性和安全性的多重需求。然而,這一領域面臨著材料成本、安全標準和智能集成等多重挑戰。本文鑫鵬博電子將深入分析電子線束在電器玩具應用中的技術瓶頸、市場現狀和未來發展方向,為行業參與者提供決策參考。

一、電子線束在電器玩具領域的技術挑戰與解決方案

電子線束在電器玩具領域的應用面臨多重技術挑戰,行業正通過創新材料與工藝尋求突破:

1. 輕量化與導電性平衡:傳統銅線束重量較大,影響玩具便攜性。鋁線替代可減重40%,但需解決氧化導致的接觸電阻升高問題。部分廠商采用鍍銀鋁線(電阻率2.65×10??Ω?m)或碳纖維復合材料,在保持導電性同時實現輕量化。例如智能機器人玩具中,0.1mm2截面的鍍銀鋁線已成功應用于關節連接模塊。

2. 柔性設計需求:可變形玩具要求線束具備高彎曲壽命(>10萬次)。TPU護套材料(邵氏硬度85A)配合絞線結構(節徑比8-12)成為主流方案,使線束在-25℃~85℃環境下保持柔性。某品牌編程玩具采用螺旋形線束設計,可承受360°扭轉而不斷裂。

3. 微型化趨勢:隨著玩具功能集成度提升,線束直徑從0.5mm向0.3mm演進。激光焊接技術(精度±0.02mm)和FPC柔性電路的應用,使連接器間距縮小至0.5mm,滿足微型馬達、傳感器等組件的空間限制。

二、電子線束在電器玩具領域的安全標準與成本控制問題

電器玩具用電子線束需同時滿足嚴格的安全標準與成本控制要求:

1. 安全合規性:各國法規對玩具線束提出差異化要求,歐盟EN71-3標準限制鉛、汞等6種重金屬含量(Pb<90mg/kg),而美國ASTM F963-17新增鄰苯二甲酸鹽檢測(DEHP≤0.1%)。為達標,企業需采用無鹵素護套材料(氧指數≥28)和鍍金端子(厚度≥0.15μm),導致成本上升15-20%。

2. 成本優化策略:規模化生產是降本關鍵,通過自動化裁線(精度±0.1mm)和模塊化設計,某廠商將線束組裝效率提升300%,單件成本降低至0.8元。區域性供應鏈布局(如東南亞設廠)可節省12%物流成本,但需平衡關稅與質量風險。

3. 質量與成本的平衡:低價競爭導致部分企業使用劣質材料(如銅包鋁線),引發短路風險。行業正推廣"成本-質量"雙維度評估模型,建議優先選擇通過UL1977認證的線束,其故障率可控制在0.5%以下。

三、電子線束在電器玩具領域的智能化與功能集成

智能玩具的快速發展對電子線束提出了更高要求:

1. 多功能集成設計:現代智能玩具需要線束同時傳輸電力、數據和信號。例如編程機器人玩具采用Type-C接口線束,支持5Gbps數據傳輸和100W快充,集成度提升3倍。部分高端產品甚至將線束與PCB板一體化設計,減少連接節點。

2. 智能化趨勢:智能線束內置傳感器可監測溫度、電流等參數。當檢測到異常溫升(>85℃)時自動切斷電源,安全性提升60%。某品牌教育機器人采用智能線束,可記錄使用數據并通過藍牙傳輸至APP。

3. 無線技術沖擊:藍牙5.0和Wi-Fi 6的普及使無線連接占比達30%,但復雜結構玩具仍依賴有線連接。未來可能出現"有線+無線"混合方案,如磁吸式線束便于快速拆卸。

未來發展方向

四、電子線束在電器玩具領域將呈現以下發展趨勢

1. 材料創新:石墨烯導線(導電率10?S/m)和液態金屬連接器有望突破現有性能極限,使線束重量減輕50%的同時承載電流提升3倍。可降解PLA護套材料將滿足環保需求。

2. 智能制造:AI視覺檢測系統(缺陷識別率99.7%)和數字孿生技術將實現生產全流程優化,不良品率可控制在0.3%以下。3D打印技術或實現線束定制化生產。

3. 標準統一:隨著ISO/TC 22工作組制定玩具專用線束標準,全球市場合規成本有望降低25%。智能線束的安全認證體系將逐步完善。

4. 功能拓展:集成能量采集功能的線束可從運動、光照中獲取電能,延長玩具續航時間40%。自修復材料可自動修復微小裂紋,延長使用壽命。

同類文章排行

- 電子線束在電器玩具領域的發展挑戰詳解!

- 端子線在計算機設備領域的應用優勢講解!

- 創新智能化技術對USB連接線的設計影響與應用變革詳解!

- 淺談智能化技術為USB連接線帶來的設計挑戰與解決方案!

- USB連接線在車載設備市場的發展趨勢分析!

- RJ45連接器規格的選型建議分享!

- RJ45網口帶屏蔽特性的優勢與缺點講解!

- 鋁材質排針與鍍金材質排針使用的優劣問題概述!

- VGA接口與排針連接器的正確連接方法分享!

- 國內電子連接器加工廠家的發展現狀分析!

最新資訊文章

您的瀏覽歷史