銅接線端子常用的四種連接方式介紹!

銅接線端子作為電氣連接的關鍵組件,其連接方式的可靠性直接影響整個系統的安全性與穩定性。根據應用場景不同,銅接線端子主要采用螺釘連接、焊接連接、壓接連接和插拔連接四種主流技術。螺釘連接通過機械緊固實現導電接觸,適用于需要頻繁維護的場合;焊接連接利用金屬熔合形成永久性接點,多用于高振動環境;壓接連接則通過冷變形工藝使導體與端子形成分子級結合,在汽車線束中表現優異;而插拔連接憑借快速拆裝特性,成為工業自動化領域的優選方案。這些連接方式各具優勢,選擇時需綜合考慮電流負載、環境條件及維護需求等因素。

一、銅接線端子的螺釘連接技術:

螺釘連接作為最傳統的連接方式,通過機械緊固實現導體的電氣接觸。其核心優勢在于可拆卸性,適用于需要定期維護或調整的電路系統。典型應用場景包括配電柜、控制面板等工業設備,其中導軌式接線端子采用框式螺釘結構,支持0.25-150mm2導線連接,額定電流可達520A。操作時需注意三個技術要點:首先,導線剝皮長度需與端子孔深度匹配(通常1-2cm),避免銅絲外露;其次,使用扭矩螺絲刀控制擰緊力矩(如M3螺釘推薦0.8-1.2N?m),過緊會損傷導線,過松則導致接觸不良;最后,多股導線應壓接冷壓頭后再插入,防止散絲引發短路。該技術特別適合建筑布線、臨時供電等需要靈活改動的場合,但長期振動環境需配合防松墊圈使用。

二、銅接線端子的焊接連接技術:

焊接連接通過熔融焊料實現導體與端子的永久性結合,其接點電阻低且耐振動性強,適用于高可靠要求的場景。在新能源汽車高壓線束中,焊接端子能有效應對銅鋁異種金屬連接的熱膨脹差異,避免充放電循環產生的界面氧化問題。操作流程包含三個關鍵步驟:首先用砂紙打磨導線去除氧化層,其次將焊錫絲(推薦Sn63Pb37合金)與烙鐵(溫度控制在300-350℃)同時接觸焊盤,最后形成飽滿的圓錐形焊點。值得注意的是,鍍金/銀端子可焊性更優,而大電流場景建議采用沖壓焊片式端子以增強機械強度。該技術廣泛用于航天器、醫療設備等對連接穩定性要求極高的領域,但需專業操作人員并配合吸錫器處理焊渣。

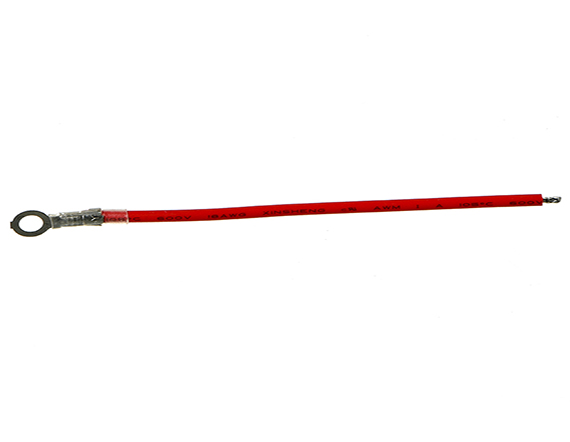

三、銅接線端子的壓接連接技術:

壓接連接通過機械冷變形使導體與端子形成分子級結合,兼具導電性與機械強度,已成為汽車線束的主流連接方案。其核心優勢在于無需熱處理即可實現金屬互熔效果,接觸電阻比傳統焊接低15%-20%,且能承受10萬次以上的振動疲勞測試。操作時需分三步實施:首先選用與導線截面匹配的壓接筒(如0.5mm2導線對應Y型壓接模),其次將剝皮導線完全插入端子腔體,最后使用液壓鉗在指定壓力(通常3-5噸)下完成壓接,形成六邊形或啞鈴形壓痕。新能源汽車高壓線束中,銀銅復合端子通過冷壓鑲嵌工藝,在150℃高溫環境下仍能保持電阻波動小于3%,壽命可達15年以上。該技術特別適合批量生產場景,但需注意壓接后不可二次拆卸,且對操作人員的技能要求較高。

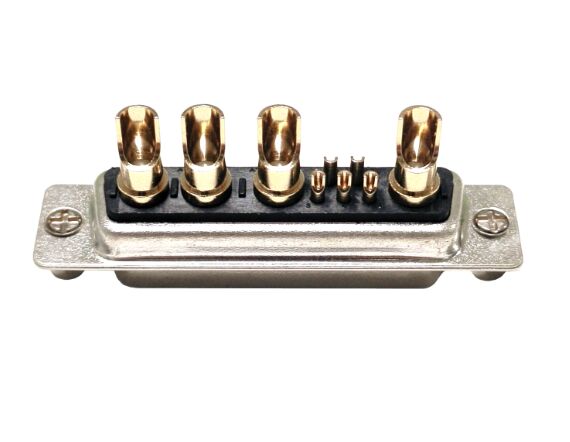

四、銅接線端子的插拔連接技術:

插拔連接技術通過插頭與插座的物理耦合實現快速通斷,其模塊化設計顯著提升了維護效率。該技術的核心價值在于免工具操作,例如直插式彈簧端子僅需將帶冷壓頭的導線插入即可自動鎖緊,支持0.14mm2至6mm2的線徑范圍。在工業自動化領域,插拔式端子配合NC35導軌安裝,可在5秒內完成信號模塊更換,使停機時間縮短80%以上。但需注意兩個關鍵限制:一是插拔次數通常不超過500次(鍍金觸點可提升至2000次),二是大電流場景需配合散熱設計。典型應用包括PLC控制柜、測試設備等需要頻繁調試的場合,而防誤插結構和IP67防護等級設計進一步擴展了其在戶外環境的使用范圍。

銅接線端子的連接方式選擇需遵循三項核心原則:首先考慮電流負載特性,大電流場景(如電動汽車400A充電)優先采用壓接或焊接連接以降低接觸電阻;其次評估環境條件,振動環境下推薦使用帶自鎖結構的螺釘端子或抗微動腐蝕的銀銅復合壓接端子;最后權衡維護需求,需頻繁拆裝的場合宜選用插拔式端子,而永久性連接則適合焊接或壓接工藝。未來技術發展將呈現三大趨勢:一是材料創新,如石墨烯增強端子可提升30%載流能力;二是智能化升級,集成溫度傳感器的智能端子能實時監測連接狀態;三是標準化推進,統一接口設計將簡化跨系統兼容性。這些演進將推動電氣連接系統向更安全、高效的方向發展。

同類文章排行

- 銅接線端子常用的四種連接方式介紹!

- 電子線束在電器玩具領域的發展挑戰詳解!

- 端子線在計算機設備領域的應用優勢講解!

- 創新智能化技術對USB連接線的設計影響與應用變革詳解!

- 淺談智能化技術為USB連接線帶來的設計挑戰與解決方案!

- USB連接線在車載設備市場的發展趨勢分析!

- RJ45連接器規格的選型建議分享!

- RJ45網口帶屏蔽特性的優勢與缺點講解!

- 鋁材質排針與鍍金材質排針使用的優劣問題概述!

- VGA接口與排針連接器的正確連接方法分享!

最新資訊文章

您的瀏覽歷史