為何小批量連接器普遍做不了定制加工品,存在哪些門檻?

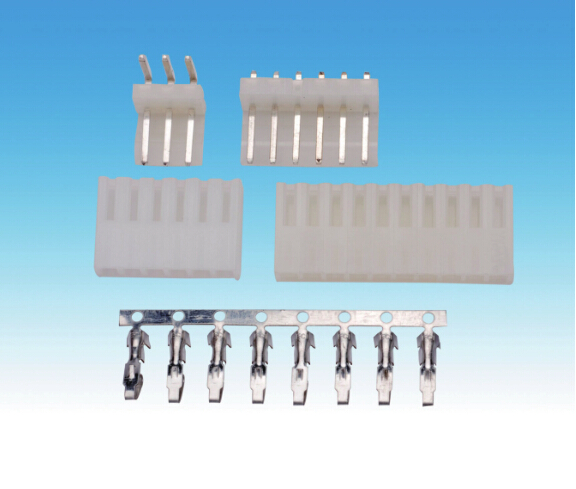

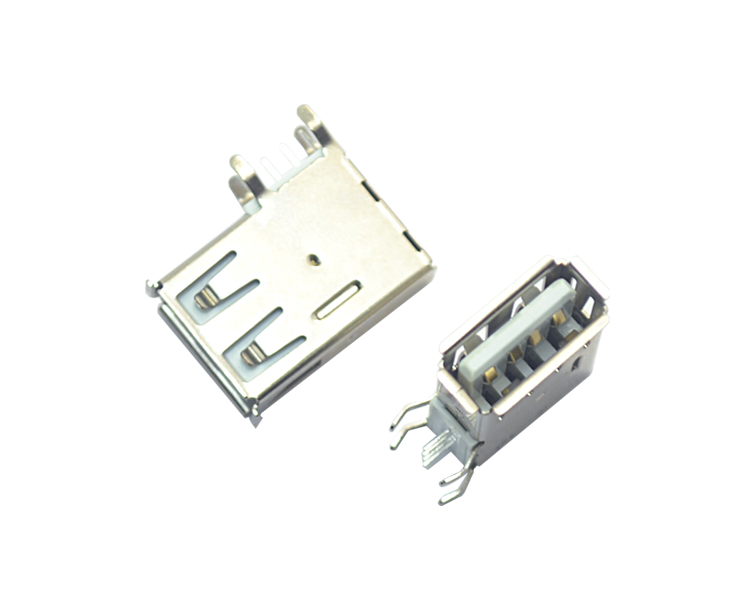

連接器作為電子系統的神經樞紐,其定制化需求隨下游產品迭代加速而日益凸顯。然而,小批量定制加工卻面臨多重門檻,導致眾多廠商望而卻步。本文鑫鵬博電子將從技術、成本、產業鏈等維度解析這一現象的核心成因。

一、技術壁壘:精密制造與快速響應的雙重挑戰

1. 微米級精度要求:

連接器接觸件需達到微米級加工精度,如工業級板對板連接器間距已從2.54mm縮減至0.3mm。小批量生產難以分攤高精度模具(單套成本超10萬元)及電鍍設備(如脈沖鍍金機)的投入,導致良率不穩定。

2. 快速響應能力不足:

定制化連接器需在2-4周內完成設計-打樣-交付,而小廠商普遍缺乏電磁仿真軟件(如HFSS)和自動化生產線,研發周期延長50%以上。例如高速連接器需通過20Gbps信號完整性測試,但國內僅5%企業具備相關檢測能力。

二、成本困境:規模效應缺失與供應鏈短板

1. 材料成本占比超40%:

高純銅合金(C19400)、LCP塑膠等關鍵材料依賴進口,小批量采購單價較大批量高30%-50%。如汽車連接器所需的耐高溫PA66材料,月采購量不足1噸時價格翻倍。

2. 工藝成本陡增:

定制化需頻繁切換產線,單次換線成本約2萬元。若訂單量低于5000件,單位成本較標準化產品高3-5倍。某廠商案例顯示,微型I/O連接器小批量生產成本達0.8元/針,而大批量可降至0.2元/針。

三、產業鏈協同缺失:認證與配套的惡性循環

1. 客戶認證周期長:

汽車/軍工領域需通過IATF16949、MIL-DTL-38999等認證,耗時6-24個月。小廠商因缺乏歷史數據,認證通過率不足20%。

2. 配套服務斷層:

高速連接器需配套信號完整性測試設備(單臺超200萬元),但國內第三方檢測機構覆蓋率僅12%,迫使廠商自建實驗室。此外,微細導線(線徑≤0.05mm)等輔材國產化率不足15%。

四、突破路徑:柔性制造與生態協同

1. 模塊化設計平臺:

如TE Connectivity的MULTI-BEAM技術,通過標準化接口實現80%部件復用,將定制開發周期縮短至7天。

2. 區域產業集群:

長三角地區已形成從模具鋼(寶鋼特鋼)到電鍍液(上海新陽)的配套體系,本地化采購可降低物流成本25%。

3. 政策支持:

工信部《基礎電子元器件產業發展行動計劃》明確將微型連接器列為重點攻關方向,補貼研發投入的30%。

同類文章排行

- 為何小批量連接器普遍做不了定制加工品,存在哪些門檻?

- 傳統標準品連接器對比訂制品連接器的優缺點詳解!

- 為何訂制加工品連接器成本會比較高的主要原因分享!

- 電子連接器從單一信號傳輸演變多信號傳輸的歷程!

- 淺談5G連接器的快速發展為連接器廠家帶來了什么好處!

- 5G聯網時代對電子連接器的設計產生了什么影響?

- IDC連接器在智能電子領域的發展狀況分析!

- 連接器廠家在新能源領域面料的發展挑戰分析!

- 銅接線端子常用的四種連接方式介紹!

- 電子線束在電器玩具領域的發展挑戰詳解!

最新資訊文章

您的瀏覽歷史